Модуль «Планирование производства на цеховом уровне»

Документы

Планирование производства на цеховом уровне основано на использовании результатов планирования на заводском уровне, которые могут храниться в Журнале резервирования. Для оперативного управления производством на цеховом уровне могут формироваться следующие документы:

- Производственные заказы цехам;

- Номенклатурные планы-графики запуска-выпуска деталей и сборочных единиц для цехов;

- Планы-графики межцеховых и межоперационных передач полуфабрикатов собственного изготовления;

- Планы-графики сдачи готовой продукции на склад;

- Сменно-суточные задания;

- Маршрутные листы;

- Комплектовочные карты.

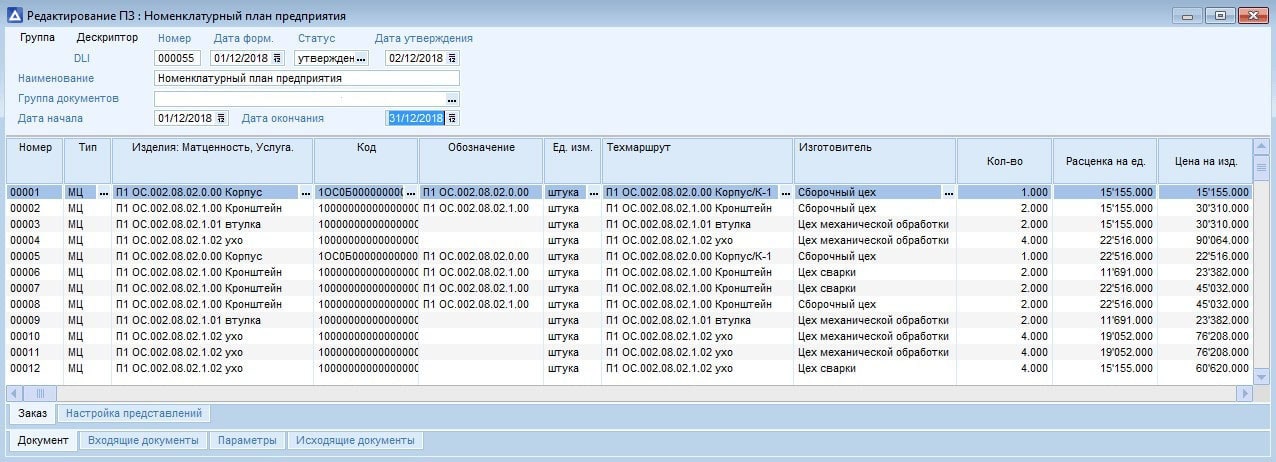

Производственный заказ (ПЗ) — это номенклатурный план подразделению или субподрядной организации, предназначенный для выполнения следующих функций:

- наряда-заказа, в выполнении которого могут участвовать несколько производственных подразделений;

- задания определенному производственному подразделению (предприятию, цеху, участку) на изготовление продукции или оказание межцеховых услуг.

ПЗ формируется на основании производственного плана заводского уровня.

Пример одного ПЗ для всех подразделений, участвующих в изготовлении продукции:

Однако чаще формируется отдельный ПЗ для одного подразделения-изготовителя:

Аналитический разрез ПЗ определяется потребностями клиента и аналитическим разрезом плана заводского уровня.

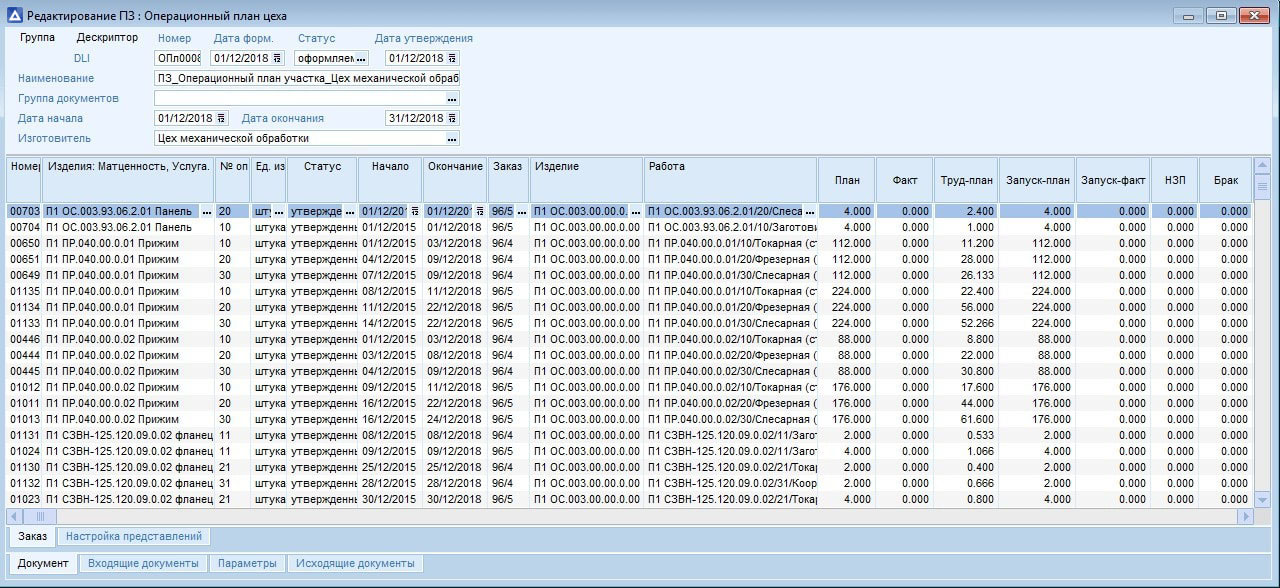

На основании ПЗ или номенклатурных планов-графиков запуска-выпуска принимаются решения о запуске в обработку партий предметов производства и формировании сменно-суточных заданий. Возможность запуска в обработку и включения деталеоперации в сменно-суточное задание определяется обеспеченностью операции материалами и комплектующими изделиями в соответствии с нормами расхода.

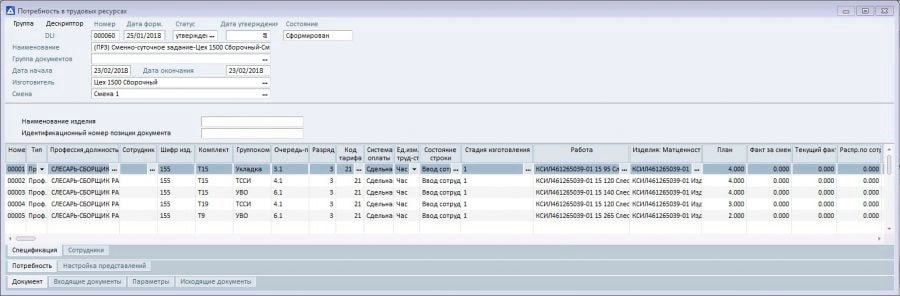

Один из способов обеспечения выполнения ПЗ подразделению — формирование на его основе сменно-суточного задания, в которое включается перечень операций на сутки/смену. Пример ССЗ:

Механизмы формирования и дальнейшей работы со сменно-суточными заданиями обеспечивают:

- распределение работ (деталеопераций) по основным рабочим;

- подбор исполнителей в подразделении-изготовителе с учетом их загрузки и смежных профессий;

- возможность привлечения исполнителей из других производственных подразделений;

- резервирование сырья для выполнения операций ССЗ, в том числе при использовании различных объектов целевого учета;

- формирование первичных учетных документов (НОС – накладная на отпуск сырья в производство) для отпуска зарезервированного сырья со склада в производственные подразделения;

- учет факта выполнения ССЗ – постановка на учет изготовленных ПФ и ГП по месту изготовления путем формирования первичных учетных документов (межцеховая накладная — МЦН, накладная на внутреннее перемещение — НВП), оприходование накладных и формирование актов на списание использованного сырья, в том числе в разрезе различных объектов целевого учета;

- формирование бригадных и индивидуальных рабочих нарядов с возможностью последующего начисления по ним з/п штатными средствами системы;

Планы-графики межцеховых и межоперационных передач полуфабрикатов собственного изготовления используются для автоматического формирования первичных учетных документов (МЦН, НВП) для перемещения полуфабрикатов между участками-изготовителями.

Планы-графики сдачи готовой продукции на склад используются для автоматического формирования первичных учетных документов (НПГ – накладная на приход готовой продукции) для перемещения готовой продукции на склад.

В комплексе это дает информацию о реальном состоянии незавершенного производства (НЗП) по каждой операции техпроцесса, о выпуске готовой продукции, наличии сырья в производстве, в том числе при использовании целевого учета – в разрезе каждого объекта ЦУ.

Следующие документы цехового уровня как правило являются планово-отчетными:

- Производственные заказы цехам;

- Номенклатурные планы-графики запуска-выпуска деталей и сборочных единиц для цехов;

- Планы-графики межцеховых и межоперационных передач полуфабрикатов собственного изготовления;

- Планы-графики сдачи готовой продукции на склад.

Это означает, что на основании сведений о выполнении операций ССЗ или на основании оприходованных первичных учетных документов по каждой позиции планово-отчетного документа можно рассчитать факт выполнения и сравнить его с плановым заданием.

Выполнение производственного заказа: альтернативные возможности

Маршрутный лист (маршрутно-сопроводительная карта) предоставляет дополнительные возможности в рамках процедуры запуска в обработку партии предметов производства (т.е. деталей и сборочных единиц — ДСЕ). К возможностям относятся:

- генерация номера партии запуска, который будет сопровождать детали на протяжении всего технологического и жизненного цикла;

- формирование маршрутно-сопроводительных карт (маршрутных листов) на партию запуска в соответствии с маршрутно-операционной технологией;

- корректировка маршрутно-сопроводительных карт, связанная с изменением технологической последовательности выполнения операций изготовления ДСЕ, пропуском «необязательных» операций в зависимости от производственной ситуации, изменением размера партии, разделения партии на подпартии с изменением нумерации партий;

- учет на материальном балансе цеха материалов и запускаемых деталей в виде НЗП на первом цехозаходе.

В процессе производства в маршрутных листах делаются отметки о выполнении технологических операций над партией запуска, что дает возможность получать информацию о степени готовности предметов производства.

Для принятия решения о возможности запуска сборочных единиц пользователь может использовать функциональность комплектовочных карт, которая позволяет провести анализ наличия требуемых комплектующих изделий на складах и в смежных цехах, а так же произвести их резервирование и отпуск под сборку изделия/сборочной единицы. В рамках данной функциональности для сборочных единиц в процессе запуска поддерживаются функции:

- генерация партий запуска или серийных (индивидуальных) номеров;

- формирование индивидуальных комплектовочных карт;

- формирование индивидуального формуляра сборочной единицы.

Индивидуальные комплектовочные карты обеспечивают:

- отражение потребности в комплектующих изделиях и материалах в разрезе технологических операций и цехозаходов;

- поддержку механизма допустимых замен комплектующих изделий;

- расчет дефицита комплектующих изделий и материалов;

- анализ укомплектованности и готовности сборочной единицы к сборке;

- резервирование ДСЕ, комплектующих изделий и материалов, имеющихся в наличии на складе и в производстве, под сборку данной сборочной единицы.

Индивидуальный формуляр обеспечивает:

- отражение текущего состояния сборки конкретной сборочной единицы;

- списание с материального баланса цеха ДСЕ, комплектующих изделий и материалов, установленных в данную сборочную единицу;

- получение паспорта сборочной единицы, в котором перечислены ДСЕ и комплектующие изделия, вошедшие в ее состав, с указанием их партий или индивидуальных (серийных) номеров.