Планирование ремонтов и технического обслуживания оборудования (ТОиР) включает две составляющие:

- планирование ремонтов объектов и объемов работ (натуральные показатели);

- планирование затрат на техническое обслуживание и ремонт.

Далее основной акцент мы будем делать на первой составляющей, поскольку вопрос планирования затрат является производным от планирования ремонтов и технического обслуживания. Хотя там, где это необходимо, мы будем давать соответствующие комментарии.

Классически применяется два подхода к планированию ремонта объектов и объемов работ и управлению техническим обслуживанием:

- система планово-предупредительного ремонта;

- ремонт по состоянию.

В системе планирования планово-предупредительного ремонта таким основанием является наработка оборудования, а при ремонте по техническому состоянию – фактическое состояние оборудования (за исключением работ по техническому обслуживанию). Работы по техническому обслуживанию в любом случае планируются в соответствии с нормативно-технической документацией.

В качестве информации, иллюстрирующей достоверность планирования ремонтов, приводится план-факт анализ исполнения планов по капитальному ремонту оборудования трех предприятий различных отраслей промышленности.

Анализ приведенных данных показывает значительные отклонения фактических данных от плановых по всем показателям, за исключением затрат.

Насколько критичны отклонения фактических данных ремонта от плановых для работы предприятия?

Если говорить с точки зрения локальных задач предприятия, то вроде все нормально. Затраты не превышены, на текущую эффективность предприятия ситуация не влияет. С другой стороны, отсутствие возможности корректно планировать ремонты и техобслуживание несет в себе целый ряд проблем, некоторые из которых могут существенным образом повлиять на предприятие в будущем. Давайте рассмотрим наиболее критичные:

Во-первых, при таком уровне организации системы планирования, управление ремонтами и техобслуживанием сводится к оперативному реагированию на те или иные ситуации. Горизонт принятия решений составляет максимум неделю. По сути, это означает работу оборудования на отказ. В перспективе это приведет к росту аварийности, повышенному износу оборудования, срывам производственной программы и в конечном счете к лавинообразному росту ремонтного фонда.

На одном из предприятий это привело к следующим неутешительным результатам:

- Не более 30% оборудования выдерживает нормативный межремонтный пробег;

- На 16% увеличилось время простоя оборудования в ремонте;

- На 15-20% увеличились темпы износа оборудования;

- На 13-14% ежегодно увеличивается ремонтный фонд.

Во вторых, отсутствие корректной информации по объектам и объемам работ не позволяет определить реальную потребность в средствах на техническое обслуживание и планирование ремонта оборудования. Естественно, это вызывает значительные сложности при согласовании величины ремонтного фонда между инженерно-техническими и финансово-экономическими службами. В конечном итоге решение принимается не на основе объективных критериев, а субъективно, исходя из сложившегося «расклада сил» на предприятии.

В чем причина?

На качество планирования ремонта и технического обслуживания оборудования влияют множество факторов. Мы хотели бы выделить два наиболее критичных:

- система планирования ремонта на основе ППР практически себя изжила;

- отсутствуют достоверные данные о техническом состоянии оборудования;

Рассмотрим каждый из них подробно.

Система планирования ремонта на основе ППР практически себя изжила

Структура ремонтного цикла, а также состав и объемы работ, в основном были разработаны специализированными институтами 20-30 лет назад. Основой для таких разработок являлись статистические данные, в соответствии с которыми необходимость постановки оборудования в ремонт определялась выходом из строя 5% тестируемого оборудования.

Такой подход изначально имел два принципиальных недостатка:

- не учитывались фактические условия (качество сырья, технологические режимы) работы оборудования.

- в системе закладывался значительный «запас прочности».

В качестве иллюстрации можно привести данные одного из нефтехимических предприятий, характеризующие отклонения фактических показателей по периодичности и объемом работ от значений, определенных в системе планирования ремонта на основе ППР.

Такие отклонения являются тем более критичными в условиях дефицита средств на техническое обслуживание и ремонт оборудования, поскольку не позволяют корректно определять приоритеты при выборе объектов и объемов работ.

Кроме того, за последние 10-15 лет многое изменилось. Так, на многих предприятиях были внедрены современные технологии и материалы, используемые при техническом обслуживании и ремонте оборудовании. Это позволило существенным образом повысить надежность отдельных узлов и агрегатов и соответственно увеличить межремонтный пробег оборудования. Например, внедрение новых торцовых уплотнений позволило увеличить межремонтный пробег насосных агрегатов на 30%.

Отсутствуют достоверные данные о техническом состоянии оборудования

Проблема мониторинга технического состояния оборудования была рассмотрена нами ранее. Несмотря на то, что соответствующие механизмы мониторинга были созданы, проблемы получения достоверных данных о техническом состоянии оборудования остаются.

В качестве примера можно привести одно из крупных нефтеперерабатывающих предприятий. Несколько лет назад на нем была внедрена система периодического вибромониторинга динамического оборудования.

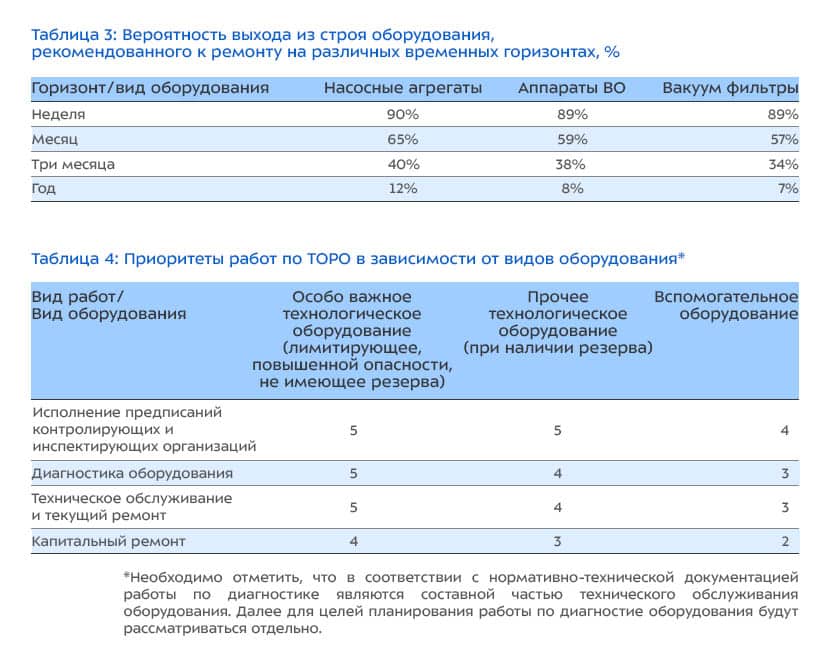

Для иллюстрации эффективности работы системы вибромониторнга мы приводим данные о вероятности выхода из строя оборудования, рекомендованного к ремонту на различных временных горизонтах.

Исходя из анализа представленных данных видно, что система выдает более или менее достоверные данные только на недельном интервале времени. Какие факторы влияют?

- сложности с корректной интерпретацией полученных данных, вследствие несовершенства программного обеспечения и погрешностей измерений;

- корректировки технологических режимов оборудования приводят к изменению прогнозных трендов его технического состояния.

Соответственно все это приводит к снижению достоверности планирования ремонтов. Тем не менее, наличие таких, даже не всегда достоверных данных, повышает качество планирования ремонтов и технического обслуживания (хотя бы на краткосрочном интервале времени) и соответственно эффективность системы планирования технического обслуживания и ремонта оборудования.

Положительный опыт в планировании ремонтов

Как мы отмечали ранее, корректность планирования ремонтов и технического обслуживания оборудования в первую очередь определяется наличием информации о реальном техническом состоянии оборудования. Соответственно, будущее за планированием ремонтов и технического обслуживания оборудования на основе его технического состояния.

Тем не менее, быстрый переход на такую схему невозможен. Если только не брать во внимание крайний случай функционирования системы планирования ремонта по техническому состоянию – работа на отказ. В первую очередь вследствие проблем, которые мы обсуждали ранее.

Кроме того, полный отказ от системы планирования ремонтов на основе ППР невозможен и по юридическим причинам. В соответствие с нормативными документами, система ППР является основным инструментом по обеспечению надежной и безопасной эксплуатации оборудования.

Неисполнение соответствующих требований ГГТН РФ, а также нормативно-технической документации может повлечь за собой определенные санкции, вплоть до остановки производства. А в случае серьезных инцидентов (аварии со смертельным исходом, экологические катастрофы и т.д.) виновные могут быть привлечены к уголовной ответственности.

Итак, какой может быть выход в сложившейся ситуации? В качестве положительного опыта мы приводим пример организации системы планирования технического обслуживания и ремонта оборудования на одном из нефтеперерабатывающих предприятий. Разработанная система базировалась на трех основных принципах:

- использовать системы приоритетов при планировании технического обслуживания и ремонта оборудования;

- совмещать систему планирования ремонтов на основе ППР и планирования по техническому состоянию;

- планировать только то, что можно запланировать.

Использовать системы приоритетов при планировании технического обслуживания и ремонта оборудования

Наличие приоритетов является одним из необходимых условий эффективного функционирования системы планирования технического обслуживания и ремонта оборудования. Этот фактор является наиболее критичным в условиях дефицита средств у предприятия.

Исходя из этого, для различных типов оборудования и видов работ была определены и оценены по пятибалльной шкале соответствующие приоритеты.

Максимальный приоритет имеют работы по исполнению предписаний, контролирующих и инспектирующих организации, диагностике, техническому обслуживанию и ремонту оборудования, поскольку своевременное и качественное выполнение этих работ в основном и обеспечивает надежную и безопасную эксплуатацию оборудования. Например, преждевременный выход из строя оборудования в 50% случаях был вызван несвоевременным выполнением работ по его техническому обслуживанию.

Совмещать систему планирования ремонтов на основе ППР и планирования по техническому состоянию

Совмещение системы ППР и планирования ремонтов по техническому состоянию означает применение различных принципов планирования, как по видам оборудования, так и по видам работ. Для чего необходим такой подход?

- для различных показателей планирования в зависимости от видов оборудования и работ эффективно применять различные принципы планирования ремонтов;

- проведение значительной части работ по техническому обслуживанию и ремонту оборудования определяется не его техническим состоянием, а наработкой или временем;

- такой подход в определенной степени нивелирует проблемы недостатка и корректности информации о техническом состоянии оборудования.

Кроме того, предлагаемый подход позволит реализовать принципы приоритетности по типам оборудования и видам работ.

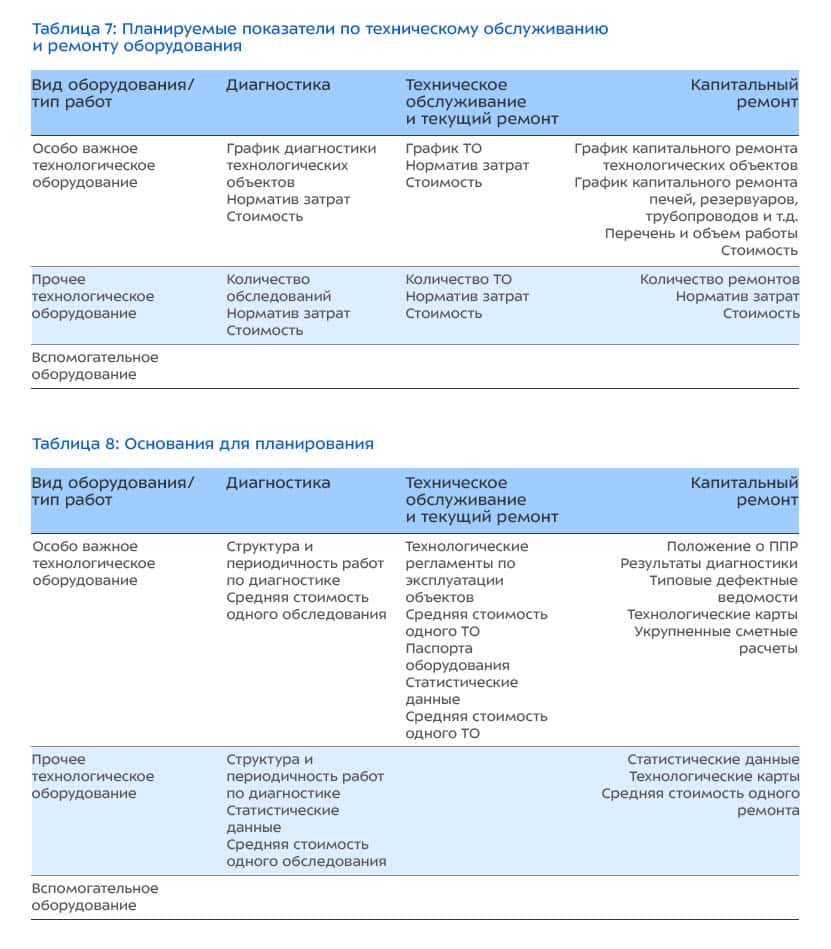

Принципы планирования показателей ТОиР в зависимости от видов оборудования и типов работ приведены ниже.Сформированные принципы определения показателей являются основой для построения эффективной системы планирования технического обслуживания и ремонта оборудования.

Планировать только то, что можно запланировать

Идея заключается в том, что на каждом временном горизонте определяются показатели, достоверность планирования которых не менее 80%. Такие показатели рассчитываются прямым методом. Показатели, достоверность планирования которых менее 80% определяются на основании статистических данных, а в случае их отсутствия формируется финансовый резерв.

По мере сокращения горизонта планирования ремонтов осуществляется последовательное уточнение плановых показателей. Основа для такого уточнения — данные о фактическом состоянии оборудования, технологических режимах его работы, а также выполнения планов по техническому обслуживанию и ремонту оборудования в предыдущих периодах. В качестве инструмента периодического уточнения плановых показателей была применена схема скользящего планирования. Скользящее планирование представляет собой систему периодического уточнения и дополнения плановых данных. В рамках скользящего планирования ремонтов были выделены следующие временные горизонты:

- среднесрочный — планируются показатели на плановый и прогнозный год;

- красткосрочный — планируются показатели на прогнозный, проектный и плановый месяц.

Основные механизмы системы планирования ремонтов и технического обслуживания оборудования

Планирование ремонтов и технического обслуживания оборудования

Как было отмечено выше, планирование на среднесрочном горизонте осуществляется на плановый и прогнозный год. Структура показателей и основания для планирования представлены в таблице 7.

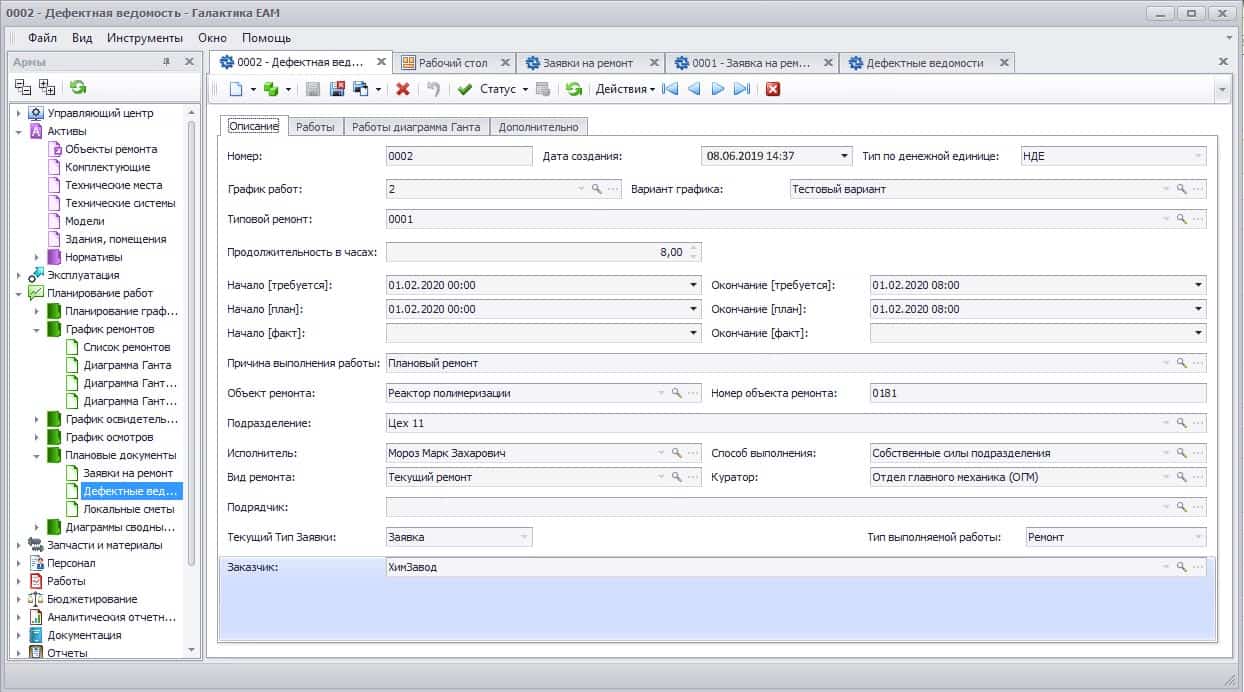

Необходимо отметить, что в разработанной схеме критическим фактором ее эффективности является наличие организационно-технологической документации по техническому обслуживанию и ремонту оборудования. В первую очередь это типовые дефектные ведомости и технологические карты производства работ. Типовые дефектные ведомости и технологические карты являются инструментами, позволяющими в условиях недостатка фактической информации о техническом состоянии оборудования с приемлемым уровнем точности планировать структуру и объемы работ по ремонтам оборудования. Это связано с тем, что порядка 70-80% видов и объемов работ от ремонта к ремонту остаются неизменными.

Типовые дефектные ведомости формируются на технологические объекты в целом, а технологические карты — на отдельные единицы оборудования. В них содержится информация о структуре и объемах работ, а также потребность в основных видах ресурсов (материалы и запасные части, машины и механизмы, людские ресурсы).

Разработка типовых дефектных ведомостей и технологических карт связана со значительными трудностями. В первую очередь, это обуславливается значительной потребностью в людских ресурсах и времени. Так, в нашем случае эта разработка заняла более года.

Планирование технического обслуживания и ремонта оборудования на краткосрочном горизонте

Краткосрочное планирование осуществляется на основании соответствующих годовых планов, результатов диагностики оборудования, а также актов, заключений и предписаний внутренних и внешних инспектирующих и контролирующих органов.

Планирование осуществляется на прогнозный, проектный и плановый месяцы. Основной задачей при этом являются последовательное (от прогноза до плана) уточнение и детализация показателей, определенных в годовых планах. Общая логика планирования представлена на рисунке 1.

Естественно, планирование осуществляется в рамках финансовых ограничений, определенных в соответствующих годовых планах.

Показатели, определенные на плановый месяц, являются соответствующими производственными заданиями для структурных подразделений Предприятия.

Резюме

В условиях недостатка такой информации, а также наличия ограничений со стороны внешних контролирующих и инспектирующих организаций, отказ от системы ППР и переход на планирование ремонтов и технического обслуживания оборудования по техническому состоянию не представляется возможным. Рассматриваемый вариант организации системы планирования по техническому обслуживанию и ремонту оборудования позволяет решить определенную часть возникающих проблем. Так, его применение позволило в разы увеличить точность планирования и уменьшить число конфликтов, возникающих при обосновании ремонтного фонда предприятия.

Тем не менее, осталась нерешенной проблема планирования ТОиР от достигнутого по значительной части оборудования. Если попытаться оценить объем таких работ в деньгах, то это составит порядка 30-40% от объема ремонтного фонда.

Можно привести еще множество негативных моментов, но, несмотря на это, реализация указанных подходов позволила сделать систему планирования ремонтов реальным инструментом управления в системе технического обслуживания и ремонта оборудования.

И в завершение вернемся к вопросу: можно ли планировать работы по техническому обслуживанию и ремонту оборудования? Не просто можно, но и необходимо, поскольку планирование является важнейшим инструментом управления техническим обслуживанием и ремонтом оборудования. Весь вопрос заключается в обеспечении необходимого уровня точности планирования. Для решения этой задачи необходимо комбинировать различные подходы к планированию в зависимости от типов оборудования и видов работ.